Den Oberschlitten brauche ich sehr selten, fast nie. Dennoch

habe ich ihn nie in Frage gestellt, er gehörte für mich einfach

dazu (ich sollte da wohl kritischer sein).

Jedenfalls habe ich in einem Internet-Forum gesehen, dass jemand

den Oberschlitten abgebaut hatte, wegen der höheren Steifigkeit

des Aufbaus.

Das leuchtete mir sofort ein und so entschloss ich mich, den

Oberschlitten meiner Drehmaschine ebenfalls abzubauen und durch

einen einfachen Stahlklotz zu ersetzen.

Wie es wurde was es ist:

Als Material nahm ich den einzigartigen Wasgradsorumliegstahl.

Wobei dieser schon ziemlich unangenehm zu bearbeiten war, vor

allem das Bohren machte Probleme. Schliesslich habe ich die

Bohrungen so weit wie möglich mit einem VHM-Bohrer gebohrt und

dann erst mit einem (sehr guten) HSS-Bohrer fertiggebohrt.

Erstaunlicherweise war das Bohren mit einem 19er HSS-Bohrer

dagegen ziemlich leicht.

|

|

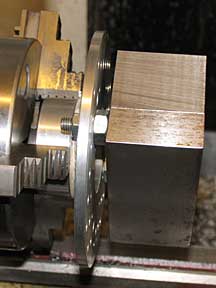

| Ausgangsmaterial. | Ausspindeln der 20er Bohrung. |

Das Ausgangsmaterial passte eigentlich perfekt, nur hatte leider

jemand ein Stück herausgebissen und deshalb war es eigentlich zu

kurz für den Lochabstand der Befestigungsschrauben.

Aber dann kam ich auf die Idee, das Material um 20° zu schwenken

und die Bohrungen diagonal anzubringen.

Also sägte ich den Überstand auch noch ab und brachte die

Bohrungen an.

Wie schon gesagt war das Bohren sehr schwierig.

Einfach war dagegen die 20er Bohrung mit 19 vorzubohren und dann

auszuspindeln. Das war der erste richtige Ensatz des Ausdrehkopfes

und das Ergebnis war natürlich nicht perfekt, aber für meine

Verhältnisse schon sehr gut.

|

|

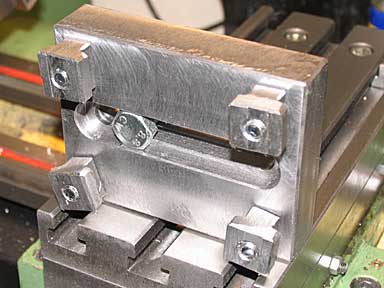

| Ausbeute des ersten Tags. | Planscheibe. |

Am Ende des ersten Tages hatte ich das meiste geschafft:

Den Grundkörper wollte ich an den Aussenflächen überdrehen, wozu

ich eine kleine Planscheibe vorbereitete:

Ich bohrte zwei (weitere) Löcher mit denen ich den Grundkörper

aufspannte.

Dazu benutte ich die Bohrungen des Grundkörpers, als Abstandshülse

legte ich eine Mutter dazwischen - so konnte ich die Aussenseite

überdrehen ohne die Planscheibe zu verletzen.

|

|

| Aufgespannt auf Planscheibe. | Kanten überdreht. |

Obwohl das Drehen ja einen extrem stark unterbrochenen Schnitt hatte klappte das mit einer stabilen HM-WSP ausgezeichnet.

Nur mit der Zustellung ging ich sehr zurück, nachdem der Drehstahl mal richtig einhakte und die Planscheibe fast aus dem Futter gerissen wurde.

|

|

| Das kann passieren! | Bereit zum Brünieren. |

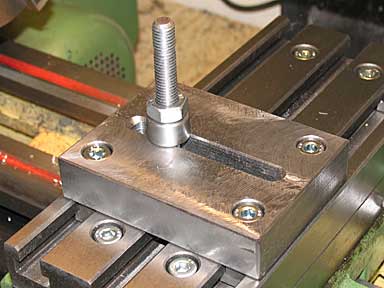

Die Bauteile sind nun fertig und bereit zum Brünieren: Im

Hintergrund die Grundplatte mit der Zentrierungshülse, auf die

dann der Schnellwechseldrehstahlhalter aufgesteckt wird.

Sie wird mit der Gewindestange (im Grundkörper eingeschraubt) und

der Mutter gehalten. Im Vordergrund die Spannmutter mit Handgriff

und Abschlusskugel.

Nun kann man sich den Zusammenbau hoffentlich besser vorstellen.

Beim Drehen der ersten "Oval-Kugeln" merkte ich, dass die Kugeldrehvorrichtung dafür zu hoch sass.

Deshalb baute ich auf die Schnelle noch einen zweiten, nur noch

30 mm hohen Unterlagklotz (den ich nicht mal bearbeiten musste,

weil er genau passend in der Materialkiste lag).

Bei diesem Provisorium verzichtete ich auf die Zentrierhülse, der

Stahlhalter wird über die Mutter bzw. die Gewindestange

"zentriert".

Ausserdem fertigte ich die Nabe des Spannhebels noch mal an und diesmal höher und mit einem schrägen Gewinde, um mehr Freigang zu bekommen.

Der Stahlhalter ist gegenüber dem Klotz aus der Mitte

verschoben. Das ist nötig, damit ich mit dem Drehstahl bis ans

Futter komme. Dafür erreiche in nun die Reitstockspitze nicht

mehr.

Aber das ist kein Problem:

Wenn ich den Klotz um 180° drehe passt das auf der Reitstockseite

wieder.

|

| Spannhebel mit der höheren und schrägen Nabe, Unterlagklotz 50 mm und 30 mm hoch. |

Die Idee mit der Nutaufspannung faszinierte mich so sehr, dass ich schon überlegte eine Nutenplatte anzufertigen (gefräst oder gebaut).

"Schnupfhuhn" informierte mich, dass in GB eine Nutplatte

(Fräsplatte) für meine Drehmaschine zu kaufen ist.

Also kaufte ich eine und die passte auch genau!

Nur brachte ich noch Bohrungen an den Positonen für die

Querschlittenöler an. So kann ich verhindern, dass die Platte auf

die Öler drückt und ich kann sie weiterhin zum Ölen benutzen ohne

die Platte abzuschrauben.

Ich hatte gehofft, dass sie 20 mm dick sei, aber die Chinesen

hatten noch sechs Millimeter dazugelegt und so kam sie mit einer

Dicke von 26 mm.

Damit war klar, dass der Zwischenklotz nicht wie der für die

Kugeldrehvorrichtung gebaute 30 mm dick sein durfte sondern nur 24

mm.

Das nächste Problem war, dass die Nuten einen Abstand von 40 mm haben, über zwei Nuten also 80 mm, was natürlich mit den 86 mm der seitherigen Befestigungsbohrungen nicht zusammenpasste.

Also musste eine neue Zwischenplatte her.

Das vorhandene Material war mit 25 mm Dicke eigentlich perfekt, nur war es so stark verrostet, dass er nach dem Überfräsen nur noch 23 mm dick war. Aber das sollte kein Problem sein.

Die Nuten sind 12 mm breit, also hätte ich die M10-Nutsteine der

Fräse nutzen können.

Aber ich wollte vier M8-Schrauben verwenden.

Also waren auch noch vier 12er Nutsteine mit M8 anzufertigen.

Und weil das vorhandene Material praktischerweise 120 mm lang war fräste ich gleich sechs Nutsteine (zwei davon mit M6 für die geplante Messuhrhalterung).

Nun noch eine Schraube-M10 anpassen (Gewinde verlängern, Schaft kürzen) und eine Buchse d20x10x12 drehen für die Zentrierung und Auflage (wegen des Henne-Ei-Problems (um die Buchse für die Platte drehen zu können hätte ich eine Halterung mit Buchse benötigt)) kam die seitherige Aufspannung noch mal zum Einsatz.

Und dann war ich fertig.

|

|

| Von unten. | Von oben |

Von unten sind die vier Nutsteine zu erkennen und die

Schraube-M10, mit der der Schnellwechseldrehstahlgrundkörper auf

die Zwischenplatte gespannt wird.

Der Schraubenkopf liegt in einer Nut, deren Breite dessen SW

entspricht.

Mit dieser Konstruktion lässt sich der

Schnellwechseldrehstahlhalter nicht nur radial (über die Nuten),

sondern auch axial (über das Langloch) verstellen.

Das kann nötig sein, um den Drehstahl näher an das Futter oder den

Reitstock zu plazieren (schliesslich gibts ja keinen

Oberschlitten).

Von oben ist die Zentrierbuchse zu sehen, über die die Kontermutter die Schraube einerseits an der jeweiligen Position im Langloch fixiert, andererseits zentriert sie den Schnellwechseldrehstahlgrundkörper.

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |