Die Dinger sind echt winzig!

Und sie haben ein spezielles Schaftprofil, was einen speziellen Halter bedingt.

Im Original werden sie wahrscheinlich ganz einfach senkerodiert, aber dieses Verfahren steht mir nicht zur Verfügung.

Die meisten spanenden Kollegen werden wahrscheinlich das Profil stirnseitig einfräsen. Aber das setzt einen Fräser mit etwa d2.5 voraus und dazu noch einer Länge von mindestens 12 mm. Den ich schlicht nicht hatte und falls ich einen gekauft hätte, dann hätte ich grösste Bedenken gehabt ihn abzubrechen.

Also musste eine andere Lösung her. Und die konnte nur in einem zweiteiligen Halter liegen.

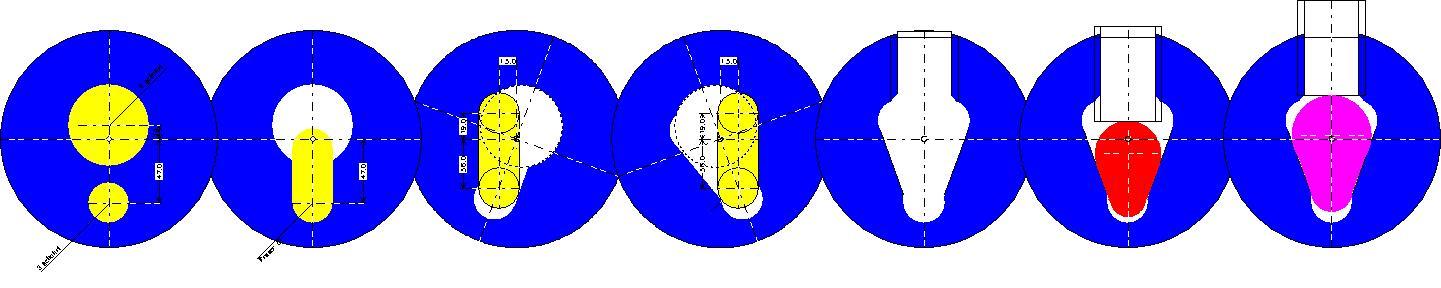

Ich konstuierte zwei Varianten aus und entschied mich dann für

ein V-förmiges Profil mit Abdeckung und kleinen Schrauben zum

Spannen.

Dieses Profil hätte man ebenfalls mit einem kleinen Schaftfräser

herstellen können, der dann immerhin nicht mehr so lang hätte sein

müssen.

Oder aber man fräst es mit einem Scheibenfräser.

Ich entschloss mich dafür, obwohl der Scheibenfräser (ich benutzte

einen 63x2.4) natürlich einen sehr grossen Auslauf benötigt, der

den Halter schwächt. Aber bei diesen Minibohrstangen dürfte der

Schneiddruck recht klein sein.

|

|

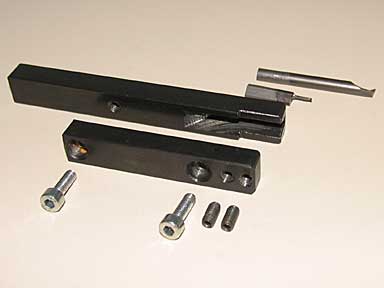

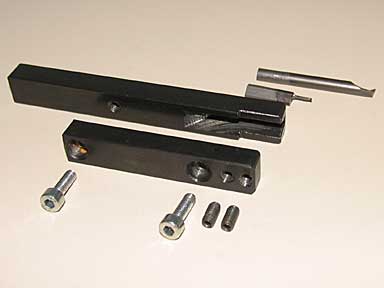

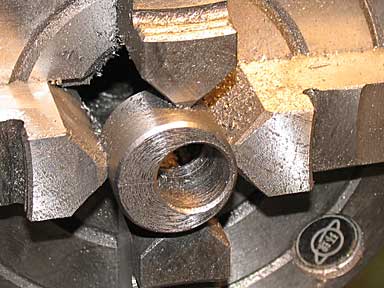

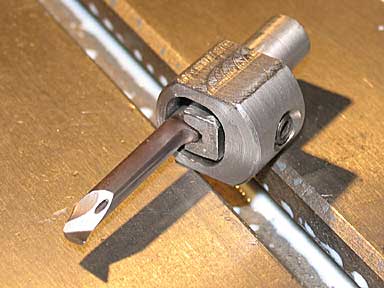

| Die Einzelteile des Halters mit zwei Minibohrstangen. | Halter zusammengebaut. |

|

|

| Halter mit der grössten | und der kleinsten

Minibohrstange. Zum Vergleich: Der Halter ist 12 mm hoch, die Schrauben sind M5 und M4. |

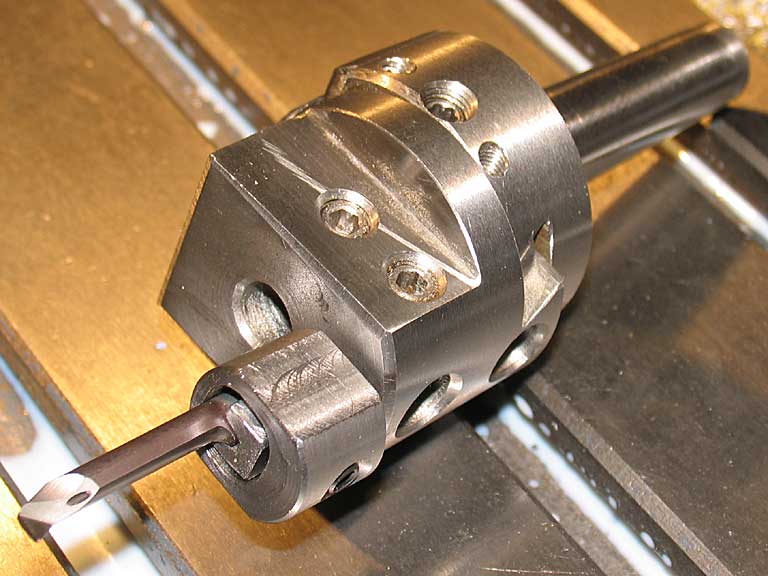

| Halter für Mini-Bohrstangen von Horn, für den Ausdrehkopf |

Wo ich schon mal dabei war wollte ich auch noch einen Halter für

den Ausdrehkopf anfertigen, denn da werden diese Mini-Bohrstangen

bestimmt auch zum Einsatz kommen.

Wo ich schon mal dabei war wollte ich auch noch einen Halter für

den Ausdrehkopf anfertigen, denn da werden diese Mini-Bohrstangen

bestimmt auch zum Einsatz kommen.

Bei der Konstruktion ging ich von dem oben gezeigten Prinzip ab und übernahm statt dessen Horsts Prinzip, allerdings in einer entfeinerten Form.

Der Halter wird zwar wegen des einfacheren Fräsens auch wieder zweiteilig ausgeführt, diesmal aber mit einem Losteil.

Er besteht aus einem Grundhalter mit der eigentlichen Aufnahme

für den Drehstahl und einem Spannring, der den Drehstahl fixiert.

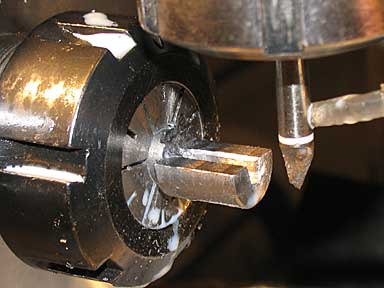

Den Grundhalter drehte ich und fräste dann den oberen Teil der Aufnahme ab. Im unteren Teil fräste ich die V-Nut für den Drehstahl ein. Hier verwendete ich den Formstahl, den mir Horst dankenswerterweise geliehen hatte.

Auf der Rückseite brachte ich eine Ansenkung für die Madenschraube an.

Den Spannring drehte ich im Vierbackenfutter exzentrisch, um genügend Material für die Gewindebohrung zu erhalten.

Bei der ersten Montage stellte sich ein Konstruktionsfehler heraus - der Grundhalter und der Spannring passten nicht zusammen.

Also fertigte ich einen neuen Spannring an, diesmal gefräst.

Den Grundhalter musste ich dennoch nachfräsen.

Aber der Zusammenbau gefiel mir nicht, die Klemmung des Drehstahls war einfach zu wackelig.

Erst fräste ich die Unterseite des Grundhalters flach und schliff die Spitze der Madenschraube ab. Damit war diese Seite schon mal etwas stabiler. Damit der Rücken des Drehstahls besser fixiert wurde fräste ich noch eine Rinne ein.

Damit kann ich erst mal leben, für eine Neukonstriution hatte

ich keine Lust mehr.

Statt dessen stellte ich den ursprünglich geplanten exzentrischen

Spannring auch noch fertig.

Dabei zeigte sich, dass die runde Aussparung den Drehstahl besser

fixiert.

Und es stellte sich heraus, dass das Ganze auch mit umgedrehtem Spannring funktioniert. Was insofern wichtig ist, weil diese Bauform eine kleinere Unwucht erzeugen wird.

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |