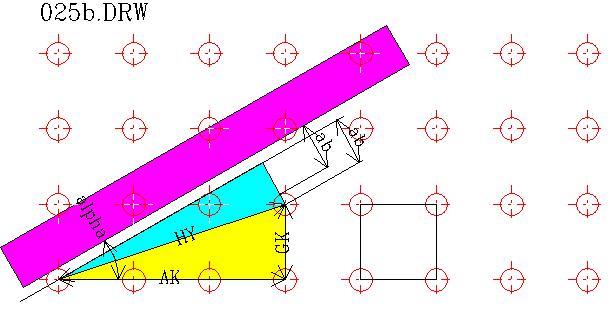

| HY | =WURZEL(AK²+GK²) |

| alphagelb | =GRAD(ARCTAN(GK/AK)) |

| alphacyan | =alpha-alphagelb |

| ab | =HY*SIN(BOGENMASS(alphacyan)) |

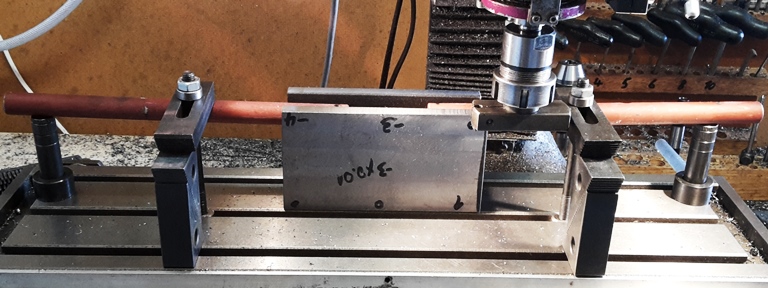

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |